Электродвигатель для микромодели самолёта.Первоисточником статьи является http://micro-plane.com/ и размещена здесь по согласию автора.

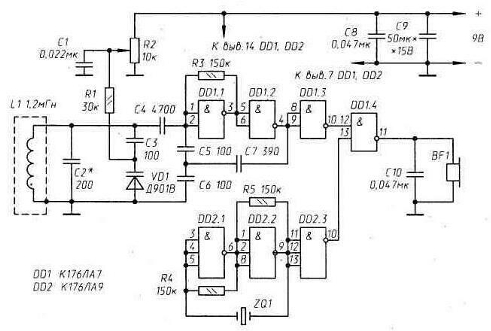

Двигатель является «сердцем» радиоуправляемой авиамодели, от характеристик которого будут зависеть примерно 80% лётных качеств всего самолёта. Самый маленький микромотор доступный в продаже – это, конечно же, Shicoh 2.8mm/3,2mm, применяется в «вибрике» мобильных телефонов. Из достоинств следует отметить: простоту использования (просто подаём напряжение и он работает) имеет довольно прочный металлический корпус при должном подборе винта развивает статическую тягу до 600-800 мг (миллиграмм), если питать от одного литиевого элемента (3,7в). Недостатков два, но очень существенных: большой вес (около 300мг) и изнашивающийся коллекторный узел. Устроен Shicoh довольно необычно: ротором является обмотка в виде полого цилиндра (1) с осью по центру и коллектором на одном из концов этой оси. Статор (2) изготовлен из редкоземельного (сильного) магнита, в виде цилиндра с отверстием по центру, в которое впрессована бронзовая втулка. Магнитный ротор неподвижно закреплён в корпусе (3) , статор же напротив свободно вращается вокруг него. Венчает конструкцию щёточный узел (4). Такой тип мотора называется КОЛЛЕКТОРНЫЙ, принцип его работы довольно прост. Ротор, как уже говорилось, выполнен в виде полого цилиндра представляющего собой ряд обмоток (3 или 6), подключённых «дельтой» или «звездой» к контактам коллектора. При подаче напряжения на щётки, в 2-х из обмоток начинает течь ток, создающий магнитное поле смещенное относительно поля статора на 90 град. , благодаря чему появляется крутящий момент на валу, заставляющий вращаться ротор, а с ним и коллектор, тем самым обеспечивая правильную коммутацию обмоток, таким образом, обеспечивается постоянное вращение ротора (пока течёт ток). Количество обмоток влияет на крутящий момент, в 6-ти обмоточной версии момент больше.

Хорошей альтернативой (для творческого человека), является совершенно другой тип микро-мотора, со своими уникальными качествами .

Называется он бесщеточный или бесколлекторный (БК), кому как нравится. Уже из названия понятно, какого из недостатков он лишён, догадались? Правильно, у него нет коллектора, узла который со временем изнашивается, а значит, ресурс такого мотора очень высок и ограничен практически только качеством втулок.

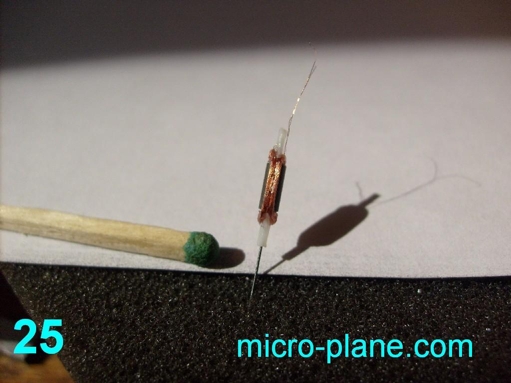

Второй, важнейший фактор, заставляющий вас выбрать именно этот тип мотора, является его минимально возможный вес, (ограничен только фантазией конструктора). Самый миниатюрный экземпляр, который мне приходилось видеть в сети, имеет вес 18 мг (0,018 грамм!) и это вместе с редуктором! Изготовленный, кстати, современным «левшой», живущем в Питере, Олегом Ладынским. Мотор изображённый на фото2 имеет вес 100мг., статическую тягу 500мг. Обратите внимание, мотор содержит минимально необходимые детали, а именно: Вал (5) , в роли вала в данном случае выступает свёрлышко диаметром 0,26 мм Втулки (6) из фторопласта (возможны и другие варианты) Обмотки (7) фактически это одна обмотка с двумя выводами Ротор (8) из редкоземельного магнита Ну и, на конец, микрочип (9), заменяющий коллекторный узел.

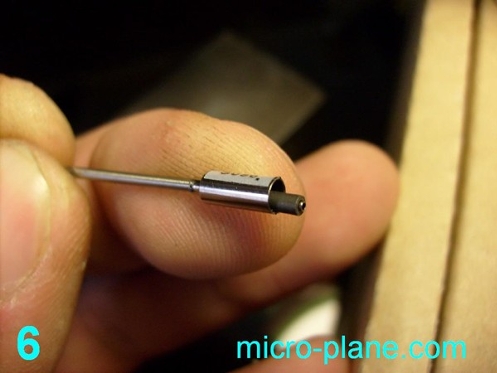

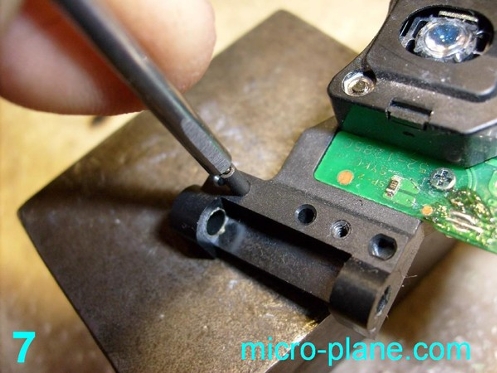

Есть ещё одно важное преимущество: огромная частота вращения около 100 000! об∕мин., достигнутая благодаря минимальному трению (нет коллекторного узла) и ещё, конечно же, благодаря наличию только одной фазы (обмотка ведь одна), но это уже скорее не преимущество, а особенности конструкции и принципа работы, но сейчас не об этом. Ну что, БК мотор более симпатичен? … Тогда приступаем к его изготовлению. При самостоятельном изготовлении узлов микро-самолёта, я постараюсь применять наиболее доступные материалы. Не каждый может позволить себе купить подходящий магнит для статора, да и незачем покупать, если можно аккуратно демонтировать из вибрика вашей старой, завалявшейся как раз для такого случая мобилки. Это, кстати, не единственная деталь, которая нам от туда пригодится. Итак, вибрик уже сняли? Если он имеет примерно такой же вид как на фото1, то вам повезло, такой подходит. Нужно аккуратно снять с вала эксцентрик. Сделать это не сложно, зажимаем эксцентрик в тисках и с силой выдавливаем вал с помощью шила. Если не идёт, можно постучать по шилу молоточком. Получилось? Поехали дальше. Теперь наша задача освободить щёточный узел, разжимаем шилом «примятости» на корпусе, как показано на фото 3 После этого узел легко, без усилий снимется. И можно лицезреть желанный магнитик (фото4.) Но нам мало только лицезреть, попробуем его от туда достать? Для этого подбираем свёрлышко максимально подходящего диаметра, обратите внимание, что сверло должно впритирочку войти в отверстие в корпусе мотора, с той стороны где торчал вал. Положим корпус на прочную поверхность и немного стукнем по свёрлышку, как показано на фото5 Магнитик достали (фото 6), что дальше? Дальше нужно вынуть вклеенную втулку, большая часть которой не видна, выглядывает только расширенная её часть. Нужно найти подходящий плотный предмет с отверстием такого диаметра, чтоб магнитик в него не прошёл, а втулка - без труда. Задача сорвать клей (фото 7). Сверху легонько ударяем, но очень аккуратно! Магнитик хрупкий! Клей сорван, дело за малым. Аккуратно зажмите втулку, (не погнув её) и поддевая ножом рассоедините 2 детали. Фото 8 Ура! Магнитик наш :-) Фото 9 В роли вала удобнее всего использовать свёрла - металл прочный, ровный, в тоже время, это инструмент который нам будет необходим. Свёрла я использую диаметром 0,26 мм, сразу оговорюсь, можно и другие, но эти не слишком толстые, а значит трение на приемлемом уровне, и в тоже время, не слишком тонкие, т.е. относительно устойчивые к изгибам.

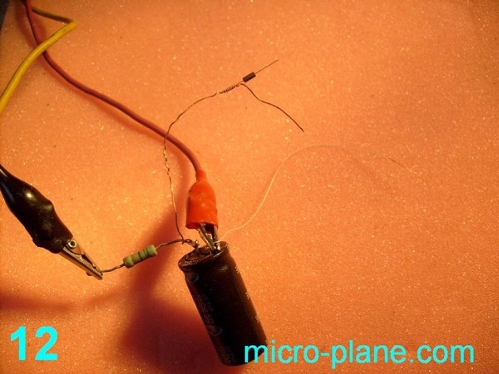

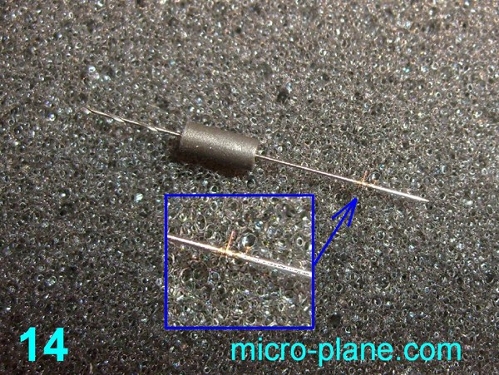

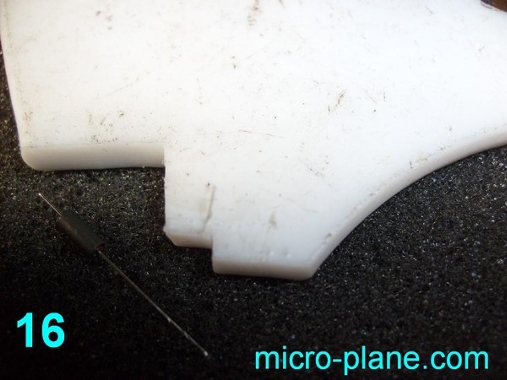

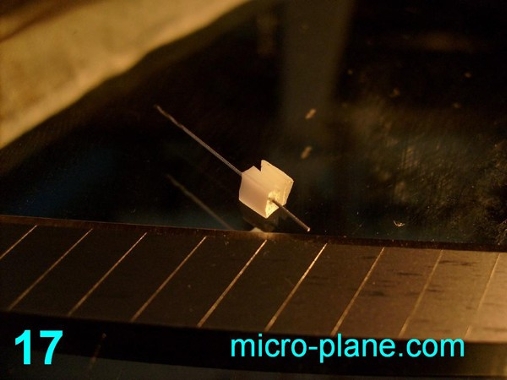

Вал есть, магнитный ротор то же, но тут обнаруживаем неприятный сюрприз – внутренний диаметр магнита значительно больше 0,3 мм и вал в нём болтается как карандаш в стакане. Выход есть - выточить втулку-переходник (например, из бронзы), но не у каждого есть доступ к настольному токарному станку. К счастью, есть простой и очевидный выход - можно ведь намотать на вал медную проволоку нужного диаметра, тем самым как бы увеличить диаметр вала в месте соприкосновения с ротором. Так и сделаем (фото 10, 11). С этим разобрались, всё плотно садится, но этого не достаточно, даже если проклеить, всё равно со временем конструкция начнёт прокручиваться, а значит, мотор перестанет работать. Не расстраивайтесь, есть проверенный способ исправить проблему. Делаем несложный прибор «контактная сварка» (фото 12). Нужен источник постоянного напряжения, примерно 17 вольт, резистор примерно 100-300ом 1-2 вт., конденсатор 2200-3300 мкф. 25 или более вольт, тонкий многожильный провод. Подключаем конденсатор к источнику питания (ИП) через резистор, чтоб не замыкать накоротко блок питания во время «сварки». Опытным путём находим подходящую ёмкость конденсатора или напряжение ИП, идея состоит в том, чтобы при замыкании провода на деталь (сверло), он «приваривался» к последней (фото13). Если ёмкость конденсатора или напряжение ИП слишком высоки, то провод вместо того чтобы «прилипнуть» просто испарится, оставив на детали микро-кратер, который в свою очередь уменьшит прочность будущего вала. Настроили прибор? Если да – то «навариваем» отрезки провода на вал (фото14). Теперь можно соединить вал с ротором и заполнить пространство между магнитом и валом, на который «наварены» медные проводники, специальным супер клеем, после высыхания клея получим прочнейшее соединение. Рекомендую использовать клей не оставляющий белого налёта, после высыхания он абсолютно прозрачный. Ротор готов (фото15). Приступаем к изготовлению втулок, я рекомендую использовать фторопласт (фото16), он не боится температуры, имеет минимальное трение с металлом, а так же легко обрабатывается канцелярским ножом, как это показано на фото 17. Для этого сначала сверлим отверстие в листе фторопласта сверлом диаметром 0,3мм. Почему 0,3 ? Очень просто, всё из-за нашего желания избавиться от трения (вал у нас 0,26мм), при необходимости шлифуем вал, пока он не будет свободно перемещаться по будущей втулке.

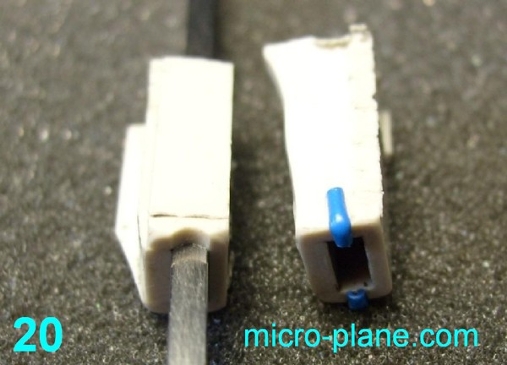

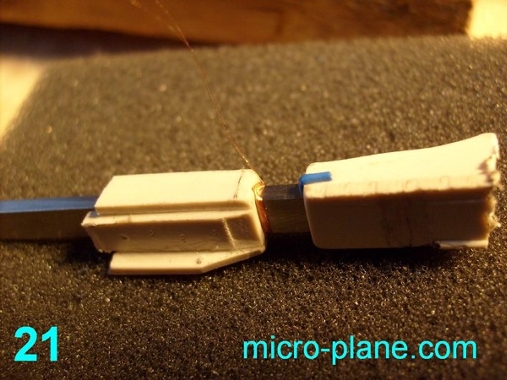

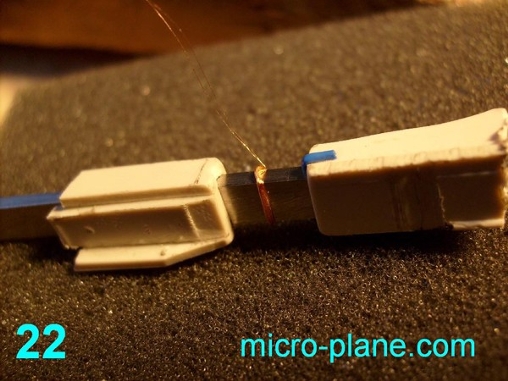

Дальше всё просто, доводим втулку до некоего подобия трубки (фото18). Ротор, втулки готовы, теперь самое сложное - изготовление и монтаж обмотки нашего микро-мотора . Наверное, у каждого есть знакомый токарь, вот тут он нам и пригодится для изготовления бруска (будущего каркаса для намотки катушек). Размеры его определите сами, магнитики везде разные, даже в одинаковых моторчиках из которых мы их добываем. Каркас должен быть немного больших размеров, чем магнитик, причём запас в «длину будущей катушки» рекомендую делать несколько больше, потом поймёте почему. Знакомый токарь с радостью сделал нам нужный брусок и даже отшлифовал его, не говоря уже о том, что немного сгладил острые углы. И всё это за бутылку кока-колы. Ваш токарь не такой энтузиаст? А чего вы ждали от кока-колы? J Обязательно отшлифуйте и сгладьте все углы, потом это вам сэкономит время и нервы. Почему-то токаря не хотят изготавливать полозья, служащие для ограничения длины намотки катушки, ссылаясь на отсутствие необходимых станков… Не беда, сделаем их сами, из того, что есть под рукой. У меня в этом месте оказался старый сломанный DVD-ROM (фото19). В его рёбра идеально вошёл брусок, осталось только приклеить недостающую стенку из той же пластмассы. То, что получилось можно увидеть ниже (фото20). Обратите внимание на поверхности полозий, которые будут соприкасаться с катушкой, они имеют выпуклости и ответные воронки, придающие нужную форму будущей обмотке. Такая замысловатая форма обеспечивает плотное прилегание 2-х катушек друг к другу, несмотря на втулки расположенные между катушками (фото25). Каркас готов, мотаем катушки. Провод лучше применить потоньше, конечно это не в пользу КПД, но за то получим минимальный вес готового мотора. Диаметр провода измерять не имеет смысла, т.к. слой изоляции может быть разным, а при диаметре 0,05мм (типичное значение для наших целей) снять изоляцию и не испортить провод довольно непросто. Провод лучше всего классифицировать по сопротивлению на метр, рекомендую применять от 10 до 20 ом/м. Во время написания данной статьи использовался провод 17ом/м. При намотке считать витки нет необходимости, достаточно ещё до намотки определиться с будущим (желаемым) сопротивлением обмотки. Из опыта изготовления подобных моторов, для около граммового самолёта рекомендую выдержать сопротивление в пределах 28-32 ом, это позволит получить неплохое соотношение потребляемого тока к развивающей мотором мощности. Итак, начнём! Выставляем полозья на расстоянии примерно 0,7 мм и с натяжкой наматываем наши 60 витков J, считать никто не запрещал, длина провода получилась около 90 см. Намотали? Вот теперь самое «приятное»: нужно, не снимая катушку с каркаса, проклеить (пропитать) её со всех доступных сторон супер клеем , не приклеив при этом к самому каркасу (фото 21,22). Эту операцию (как и большинство других) удачно возможно выполнить только под микроскопом. Получилось? Поздравляю вы уже на 90% микро-авиа-строитель! Теперь проделываем то же самое ещё раз, нам ведь нужны 2 обмотки, которые потом склеим в одну. Если на этом этапе вы ещё читаете данную статью, и вы упорный человек, во чтобы-то ни стало достигающий поставленной задачи, то у вас получилось, то что изображено на фото 23, и вы уже очень близки к финишу. Аккуратно нанесите минимальное количество клея между втулкой и обмоткой. После выставления и приклеивания второй катушки получим почти готовый мотор (фото25). Осталось спаять вместе по одному концу каждой из обмоток, чтоб получить одну обмотку с двумя выводами, которые нужно аккуратно припаять к микрочипу Фирмы Allegro А1442, специально разработанному для подобных микро моторов. Готовый мотор изображён на (фото2) .

Жду ваших вопросов на форуме. Удачи! Первоисточником статьи является http://micro-plane.com/ и размещена здесь по согласию автора.

|

|

|

|